油气回收技术,冷凝or吸附?冷凝+吸附?

油气回收的意义

投资油气回收实现两个意义,一是净化空气,减少污染,排放达标,实现绿色环保美化环境的社会效益。二是能源的回收再利用实现经济效益。“冷凝+吸附”最能完美地实现这两个意义。

1 油气回收方法简介

1.1冷擬法

冷凝法油气回收工艺是依据油气组分的难本热力学性质参数,采用烃类物质在不同温度下的蒸汽压差异,通过降温使油气中一些烃类蒸汽压达到过饱和状态,过饱和油气组分产生相变,从气态变为液态,得到液态汽油。冷凝法是一次性工艺就完成对油气的回收利用的唯一方法,而且能够见到可以计量的回收汽油。对于苯类蒸汽,由于其沸点都比较高、熔点也都不是很低,容易实现冷凝回收的处理。

近二十余年,传统行业与新兴产业得到有效结合,制冷技术实现了系统化、 信息化、绿色化。美国机械工程师协会ASME评选出的20世纪十大工程成就中,制冷技术名列笫七。低温制冷技术、新型制冷压缩机产品得到长足发展,技术成熟、质量稳定、体枳缩小、能耗减少。促进了油气回收冷凝工艺技术的进步。

1.2吸附法

将收集的汽油油气送进吸附罐内,以活性炭成分子筛沸石或硅胶等有丰富孔容的吸附剂,将油气先储存起来,让空气排放。待油气吸附量达到一定程度,再脱附取出油气成分。脱附油气的方法打高温水蒸汽冲刷或抽真空的方式。如果以水蒸汽脱附,脱附的油气混入凝结水中,需要进行油水分离处理。如果抽真空脱附,脱附出来的只是气态富集油气,要使其转变为液态,还需要采用冷凝成喷淋冷汽油的方法作二次处理。

2 回收方法之于油气回收适用性分析

2.1冷凝法的适用性分析

(1) 冷凝法先将汽油油气回收为液态。回收的液态烃可以一定的稳定性单独储存。如果洁净度等指标达不到成品油标准,处理至达标的总量很小;或者将回收的油定性为污油一次性回收。

(2) 冷凝法冷后仍有一定的残余浓度,根据冷凝至冷溢度的饱和蒸汽压数据可以测算出冷后的残余浓度。一般油气在-50℃时的残余浓度为80g/m³左右。

(3) 冷凝法处理较轻组分的油气(如C₂、C₃等)、需迎深低温(-110℃), 具体可根据具体油气的组分数据确定合适而经济的深冷冷温度。

(4) 与吸附法组合文现优势强化,缺陷互补。

2. 2吸附法适用性分析

(1) 对控制尾气达标排放具打一定优势。

(2) 其入口浓度宜低不宜高。活性炭直接吸附髙浓度油气,工况恶劣,容易产生吸附热而增加不安全因素和降低活性炭的寿命。对于大处理量、较高浓度的油气处理单元不适合。

(3) 与冷凝法组合时,与冷凝法较低的油气残余浓度相适应和互补,可以作为冷凝法的尾气达标控制单元。

3 冷凝+吸附组合工艺优点

综上几种油气回收方法之于本案的介绍,根据冷凝法可使处理气体的浓度有效降低和吸附法适合于处理低浓度油气混合气的特点,结合汽油油气排放的特点,综合相关技术的发展现状,认为冷凝+吸附的组合处理工艺是冷凝法难础上进行优化的一种油气处理方法,为汽油油气回收工艺路线之优选。

冷凝+吸附的组合工艺优点总结如下:

(I) 冷凝可以在浅冷将油气浓度降低到很低的浓度,伹大流量下达到国家排放标准(25g/m³)时需戏功率较大;吸附法只适合于低浓度油气吸、脱附。两者结合,优势互补。

(II) 冷凝法在降低油气浓度方面,克服了吸收法因受制于油气饱和浓度为限的残余浓度限制,可以将油气浓度降到吸附法可以接受的浓度。

(III) 吸附剂的发展完全可以达到国家排放标准,甚至达到毫克级的浓度控制。充分富集和浓缩油气。是油气富集过程,富集后的油气循环交由冷凝法处理。

(IV) 冷凝法在深冷阶段能耗较高,辅以吸附法富集处理以后,交给冷凝深冷阶段的油气总量减少,相对降低。使得油气回收处理装置在获得较低的排放尾气(1~3g/m³)的同时,减少在运行中的能耗。

4 工艺流程

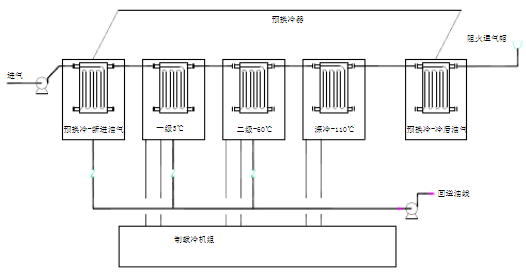

4.1 纯冷凝法

根据汽油油气组分分段的数据,油气回收部分冷凝法设计为三级冷凝温度。

各级冷凝温度点对应处理的组分如下:

第1级:将油气温度从环境温度降到3°C左右,使油气中含C₆及以下的烃类 组分和绝大部分水蒸汽冷凝液化;

第2级:从3°C左右降到-60°C,使油气中含C₃到C₅的烃类组分冷凝液化;

第3级:降温到-110°C左右,使油气中含C₂到C₃的烃类组分冷凝液化。未液化的C₁及空气从装置排气管排放。 根据化工软件估算和实际测量,尾气排放浓度约为8g /m3左右。

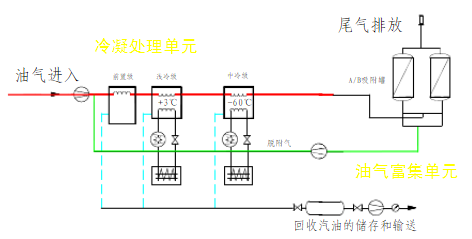

4.2冷凝+吸附

笫1级:将油气温度从环境温度降到3°C左右,使油气中含C₆及以下的烃类 组分和绝大部分水蒸汽冷凝液化;

笫2级:从3°C左右降到-60°C,使油气中六C₃到C₅的烃类组分冷凝液化; 小型吸附单元:将油气浓度从80g/m³左右富集浓缩,洁净尾气排放; 通过选用合适吸附剂,浓度控制在8g/m³下。

冷凝+吸附组合工艺示意图

♦ 关于活性炭的选择性

活性炭具有特別的比较狭窄的选择性。空分专家李化冶在《制氧技术》中描述:吸附法是基于吸附材料“对氧、氮等组分选择性吸附而使空气分离获得氧气”。空气分离技术是为了获取单一种气体成分,尤其注重对某一种气体组分有选择的狭窄性、取舍纯洁性。活性炭厂家为了提供分离不同组分气体的优质活性炭,就要采用将活性炭孔径做得—致的工艺技术。对应不同组分分子量要求,有各种不同的孔径。如下图(电子显微镜拍摄的10um孔径分布情况,照片可见孔径大小是比较一致的):

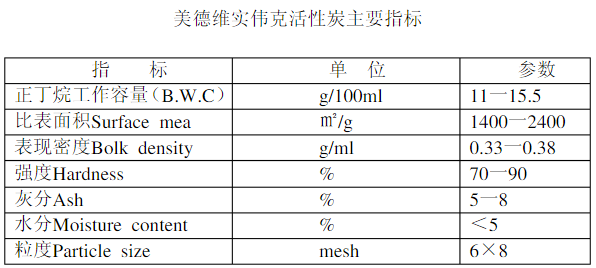

物理原理认定,每个孔径吸附2个分子最有利于吸进和脱出。如果分子大于孔径,吸进去就很难得脱出来。如果分子小于孔径,就有吸附不稳定的情况。国内外评价用于吸附分离汽油油气、溶剂油蒸气的活性炭吸附脱附性能的参数,采用丁烷做介质的实验数据,并认为活性炭孔径为对应2个丁烷分子尺寸时,是吸脱附溶剂油蒸气的最佳规格。下表为美德维实伟克用于溶剂油蒸汽分离的活性炭参数:

在吸附分离单一组分方面有优势的活性炭,用在空分技术及一些化工单元组分分离技术方面,历史悠久,应用较多。而到汽油及溶剂 油,多元组分的情况,就复杂一些。

以针对丁烷分子景对孔径要求而生产的活性炭,去吸脱附组分复杂的石油类蒸气,同时分离几十种碳氢化合物气休成分,是不是能够保证得到良好的分离效果,我们实际应用中很难直观可见,但是,其缺点是可想而知的。(国内做油气回收产品的厂家多说吸附方法不能直接看到回收的油。其中原因也在于此)

如果在油气回收工艺上先吸附,理论上可以认为:

♦活性炭狭窄选择性对于多元化组分的吸附效率是有限的。

♦先直接地吸脱附浓度高的油气,需要的活性炭数量很多,吸附罐体积也要做的比较大。同吋,吸附高浓度过程的吸附热效应带来的安全隐患必然相对大。由于吸附罐体积大,产生沟流的概率高,后期更换活性炭的费用也大。

如果先冷凝再吸附,情况则会有很大改善。一方面是冷凝剩余的 油气中大分子组分减少了,余下为相对集中的含C₃C₄两个组分(如丙烷、丁烷),正好对应活性炭的选择性,吸脱附效果必然好于直接吸附重组分、高浓度及多元组分的油气。另一方面,冷凝之后剩余油气浓度降低温度降低,此时的活性炭需要量也大大减少,活性炭的消耗量、吸附罐体积也可以小了很多,对于装置后期更换活性炭的费用也会很小。

声明:本文整理自网络,目的仅在与行业交流,版权归原作者所有,如涉及版权和知识产权等侵权问题,请与后台联系,即刻删除内容处理!

特纳韦思(四川)环境科技有限公司专注于挥发性有机废气(VOCs)、危害性气体(HAPs)的治理及在线分析监测领域。我们的核心技术产品包括全球领先的蓄热式氧化炉(RTO)、蓄热式催化氧化炉(RCO)、催化氧化炉(CO)、直燃炉(TO)、沸石转轮+氧化炉系统、在线监测系统等。特纳韦思环境(ECE-AIR)拥有专利技术的Gas Train辅助燃料系统可以使用沸点低于130℃的有机废液作为辅助燃料,可为用户节能增效。